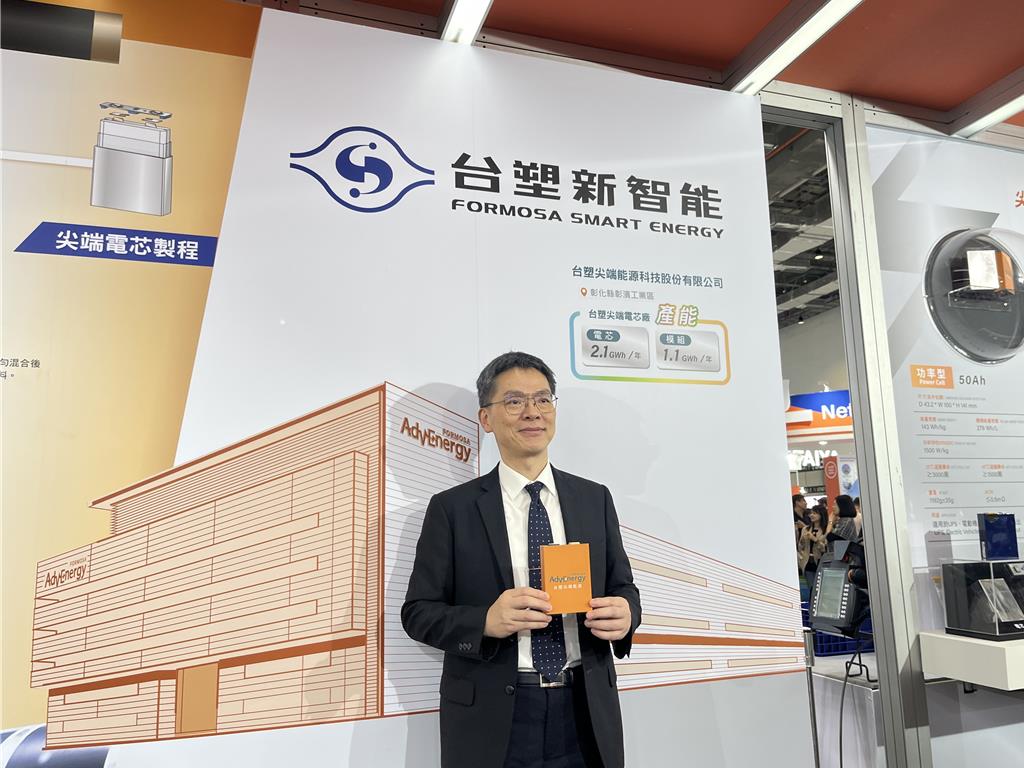

台塑新智能總經理劉慧啟指出,彰濱2.1GWh磷酸鋰鐵電芯及模組廠第一期完工落成,11月正式量產。 圖/彭暄貽攝

台塑新智能總經理劉慧啟指出,彰濱2.1GWh磷酸鋰鐵電芯及模組廠第一期完工落成,11月正式量產。 圖/彭暄貽攝

台塑新智能4日宣布,彰濱2.1GWh磷酸鋰鐵電芯及模組廠第一期完工落成,11月正式量產;全固態電池研發也跨出一大步,試製生產線10月起將分兩階段陸續完成。

台塑新智能董事長王瑞瑜表示,全球正加速邁向低碳轉型道路,儲能、電動運輸及新興能源技術進化速度驚人,市場對創新解決方案的需求潛力巨大,面對此種不斷變化的產業格局,台塑新智能深耕關鍵技術並積極提前部署,已購置彰濱24.83公頃土地,展開電芯及模組廠第二期前置作業,預計一、二期總產能將擴建至5GWh以上,且同時建設電池回收廠以完備循環經濟體系。

此外,台塑新智能目前已推動14個儲能案場,其中,8個案場上台電,加計規劃案件,將達461.1MWH。

台塑新智能總經理劉慧啟透露,目前電芯廠已接單客戶包括半導體不斷電系統(UPS)、美國AI資料中心、電動大巴及大型儲能案場;明年將以全產全銷,營收百億元為目標。其中,美國AI資料中心依法規,採用電池模組須當地廠商,電芯採購則不受此限制。因此,台塑新智能現階段將先以電芯肉,與在美國設有模組廠合作,搶進AI資料中心儲能商機。至於赴美投資電芯廠雖不排除、但並非現階段計劃。一切待站穩台灣市場腳步後,再伺機啟動評估。

王瑞瑜指出,旗下子公司台塑尖端位於彰濱工業區2.1GWh磷酸鋰鐵電芯及模組廠正式竣工,自2023年動土以來,歷經逾500個日子、近17萬人次施工,現已成為全台灣最大規模且高度自動化的鋰鐵電芯生產基地,包括「合漿、塗佈、輥分、切卷、組裝、烘烤、注液、化成」八大工序,全程在地製作、在地把關,補齊國產電池產業鏈最重要一塊拼圖,此里程碑將大幅提升 台灣在全球新能源市場的競爭力。

劉慧啟強調,台塑新智能今年首次展出電動大巴之電池模組,未來也會持續以高能量密度及長循環壽命的國產電芯,與車廠合作開發動力電池包,應用於各式電動商用車及乘用車。

為佈局下世代電池技術,且有別於業界目前多數仍含有電解液的半固態、準固態電池,台塑新智能攜手明志科大投入完全不含電解液的全固態電池技術,目前為實驗室研發驗證階段,持續進一步測試與優化,已獲得台、美、中、日等國19項專利,另有10項專利申請當中;試製生產線第一工段將於10月完工,執行正極、負極、固態電解質膜三大關鍵元件製作工序,明年則可完成第二工段,進行軟包型全電池堆疊與組裝,將率先試用於消費性電子產品。